SER Blog Innovation & Technology

Industrie 5.0 : priorité à l’humain

La prochaine révolution industrielle est-elle imminente ? 10 ans se sont écoulés depuis le début de la quatrième révolution industrielle, et 62 % des entreprises industrielles ont déjà mis en œuvre des systèmes et applications estampillés industrie 4.0. 21 % sont encore en phase d’étude. Il est donc logique que ces entreprises soient désireuses d’apprendre à intensifier leur développement. C’est là qu’intervient l’industrie 5.0.

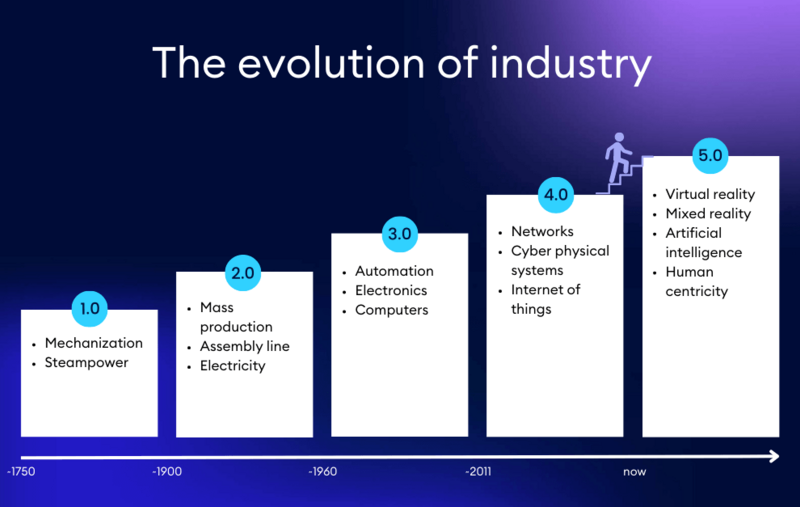

Petite histoire de la révolution industrielle

Industrie 1.0

La vapeur et la mécanisation ont façonné la première révolution industrielle. Elle débute en Angleterre au 18e siècle et se poursuit jusqu’au 20e siècle. Cette date fait toutefois l’objet de débats, car certains chercheurs considèrent les technologies de l’époque médiévale, comme le moulin à eau, comme précurseurs de la révolution industrielle.

Industrie 2.0

Nombreux sont ceux qui attribuent à Henry Ford la naissance de la deuxième révolution industrielle. Le fondateur de la Ford Motor Company simplifie la construction d’automobiles en n’assignant à chaque travailleur que des sous-tâches spécifiques. À la fin du processus de fabrication ou de la chaîne, les ouvriers assemblent les différentes pièces fabriquées. Le principe du travail à la chaîne qui en découle est rapidement transféré à la quasi-totalité des industries de production. En outre, la deuxième révolution industrielle apporte l’électricité et les machines à l’industrie manufacturière, inaugurant ainsi l’ère de la production de masse.

Industrie 3.0

Dans les années 1970, l’ordinateur commence à être utilisé pour la première fois dans le milieu industriel. Cette évolution induit l’informatisation des machines et l’automatisation d’étapes de travail complètes. L’électronique remplace de plus en plus l’homme, réduit les coûts et décuple la production. Les machines à additionner étaient déjà employées dans une certaine mesure dans les années 1940, mais c’est l’avènement de l’ordinateur personnel (PC) qui déclenche sa généralisation dans l’industrie.

Industrie 4.0

Avril 2011 est considéré comme la date de début de la quatrième révolution industrielle. Si l’automatisation informatisée demeure, ce ne sont plus les ordinateurs qui en sont le moteur, mais internet. Internet des objets (IoT), communication de machine à machine et algorithmes : l’industrie 4.0 est synonyme de réseaux intelligents de technologies de l’information et de la communication. Grâce au big data, les masses de données sont enfin analysées et utilisées pour optimiser les processus. Autre thématique ayant gagné en importance : la durabilité des entreprises. La possibilité de recycler et de réutiliser les produits est aujourd’hui une priorité.

Industrie 5.0

Bien que l’on parle souvent d’industrie 5.0, il ne s’agit pas vraiment de la cinquième révolution industrielle. Ce concept désigne plutôt des idées développées à partir de l’industrie 4.0, en plus des dernières technologies comme l’intelligence artificielle et la réalité virtuelle. Toutefois, l’accent est mis sur l’humain : au cœur de l’industrie 5.0, il y a l’idée de mettre la numérisation au service des travailleurs pour faciliter leur travail, de faire en sorte que l’IA serve à réaliser les tâches fastidieuses et que le temps ainsi libéré soit utilisé pour accomplir des activités à valeur ajoutée.

Industrie 5.0 – Principaux avantages

La quatrième révolution industrielle n’est pas encore terminée et le potentiel de la transformation numérique n’a pas été épuisé. De nombreuses entreprises ne disposant pas des ressources financières nécessaires, c’est pourquoi elles en sont encore à la phase d’étude. Par conséquent, seules quelques entreprises industrielles tirent déjà parti des apports de l’industrie 5.0. Le jeu en vaut-il la chandelle ? Voici les principaux avantages de l’industrie 5.0 :

Satisfaction des employés

Jusqu’à présent, la priorité a été accordée à l’optimisation des processus par les salariés, et non à leur service. Cela commence à changer. Les entreprises s’interrogent : comment réduire la charge de travail de nos employés, c’est-à-dire quelles tâches éliminer grâce à l’automatisation ? L’automatisation des tâches fastidieuses permet aux employés de se consacrer à des tâches plus importantes, ce qui accroît leur satisfaction.

Amélioration du portefeuille de produits

L’automatisation permet également de consacrer davantage de temps à la personnalisation des produits, ainsi qu’à l’amélioration et à l’extension du portefeuille des services et produits. L’analytique donne naissance à de nouvelles variations et combinaisons de produits, et la digitalisation des modèles économiques génère de nouvelles sources de revenus.

Pérennisation de l’activité

Lorsque les entreprises donnent la priorité aux besoins des travailleurs de la connaissance et des utilisateurs, ces besoins peuvent être pris en compte dès les premières phases de la production et de l’approvisionnement. Des objectifs tels que la réduction des déchets, la recyclabilité et la durabilité sont plus susceptibles d’être intégrés dans les phases de développement et d’optimisation des produits. Les entreprises industrielles deviennent plus agiles et plus flexibles, et moins susceptibles de laisser passer ce type de potentiel d’amélioration.

Résilience

L’année 2020 a vu l’accélération de la transformation numérique. La pandémie de COVID-19 a mis les entreprises industrielles à l’épreuve et révélé les faiblesses de l’industrie 4.0. Elles ont été contraintes de repenser et d’adapter rapidement ces concepts, ce qui a ouvert la voie à l’industrie 5.0. La transformation numérique leur permet de se préparer aux perturbateurs externes et de gagner en adaptabilité.

Comment SEW-EURODRIVE a dégagé un ROI de 336%

Forrester Consulting a étudié l'impact économique total de Doxis Intelligent Content Automation chez notre client SEW-EURODRIVE.

Découvrez les principaux résultats de cette étude indépendante.

Télécharger l'étude

Exemples de technologies et d’applications de l’industrie 4.0

Robots collaboratifs

Les robots ne sont plus protégés par une barrière de sécurité, mais travaillent directement au contact des humains. Par exemple, ils aident déjà à réaliser des actes de chirurgie médicale ou à assembler des composants lourds.

Réalité augmentée (AR)

La réalité augmentée peut contribuer à réduire la complexité des instructions d’assemblage des machines industrielles. La pièce à assembler est projetée sur la machine, ce qui accélère et simplifie l’assemblage.

Jumeaux numériques

Les jumeaux numériques sont des images numériques de produits physiques ou de machines. Les tests d’efficacité, la maintenance ou les modifications peuvent d’abord être testés par voie numérique, ce qui optimise la planification.

Personnalisation

Les produits sur mesure remplacent les produits de masse. Les imprimantes 3D facilitent la modification des conceptions et la création de produits personnalisés.

Industrie 5.0 : seulement dans la production ?

L’industrie 5.0 va au-delà de l’automatisation et de l’optimisation des processus de fabrication, et améliore la collaboration entre humains et machines.

Recherche et développement : la mise en œuvre de systèmes d’IA et l’analyse de grandes quantités de données permettent d’accélérer et d’optimiser la R&D.

Ventes et marketing : la personnalisation croissante des produits et des services peut contribuer à améliorer les stratégies de vente et de marketing.

Service clientèle : les systèmes d’IA et les chatbots peuvent aider à améliorer le service aux clients et à raccourcir les délais de réponse.

Service informatique : l’industrie 5.0 nécessite d’améliorer la collaboration entre les équipes IT et de production afin de faciliter l’intégration des données et des systèmes.

Service comptable : le recours à l’IA permet de réaliser des analyses et des prévisions financières plus rapidement et avec plus de précision.

Service logistique : l’automatisation du stockage, du conditionnement et des expéditions peut améliorer l’efficacité et la précision.

Contrôle de la qualité : l’IA et les capteurs peuvent être déployés pour garantir une meilleure qualité et une meilleure traçabilité.

Retour aux sources : un ECM en guise de socle

Réduction des coûts, hausse de la productivité et diminution de la charge de travail des employés : de nombreuses entreprises industrielles se concentrent sur la production lorsqu’il s’agit de ces objectifs. L’idéal toutefois serait d’exploiter la solution à l’échelle de l’entreprise et de déployer des stratégies de transformation numérique de bout en bout. Un système ECM de pointe peut révolutionner vos systèmes de gestion de l’information et améliorer les processus dans tous les départements (achats, gestion des fournisseurs, gestion des factures, par exemple). Le logiciel traite l’information et la met à disposition au bon moment, au bon endroit et dans le bon contexte.

Cela a également un impact direct sur la production. Par exemple, l’optimisation d’un processus de type Purchase-to-pay permet d’éviter les problèmes de livraison et les goulets d’étranglement ; de même, une vue du fournisseur à 360 ° améliore la gestion de ce dernier et profite à l’ensemble de la chaîne logistique.