SER Blog Innovación y Tecnología

Industria 5.0: Las personas son lo primero

¿Tenemos la próxima revolución industrial a la vuelta de la esquina? Llevamos unos diez años viviendo la cuarta revolución industrial y el 62 % de las empresas de producción ya han implementado sistemas y aplicaciones de la Industria 4.0. Otro 21 % están todavía en fase de planificación.* Por lo tanto, tiene sentido que estas compañías quieran saber cómo desarrollarse todavía más. Es aquí donde entra en juego la Industria 5.0.

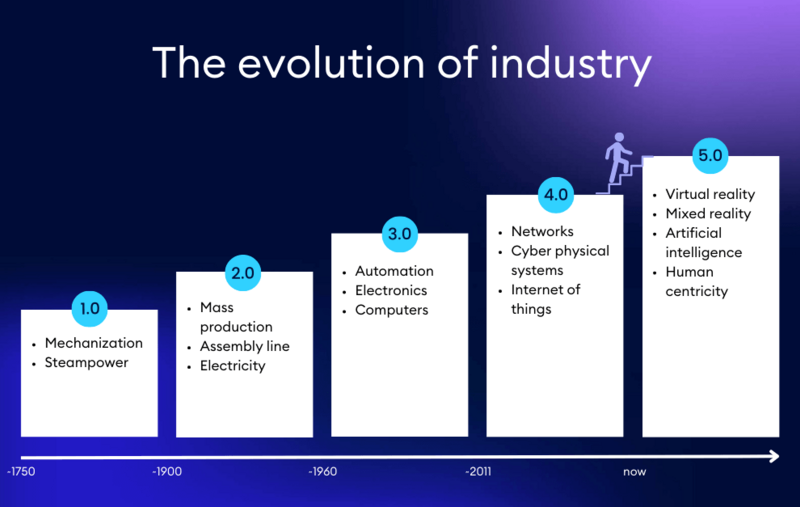

Una breve historia de la revolución industrial

Industria 1.0

La máquina de vapor y la mecanización marcaron la primera revolución industrial. Comenzó en Inglaterra en el siglo XVIII y continuó hasta el siglo XX. Sin embargo, existe cierto debate acerca de su fecha exacta de inicio, ya que algunos académicos consideran que tecnologías medievales como el molino hidráulico ya supusieron los primeros pasos de esta revolución industrial.

Industria 2.0

Son muchas las personas que atribuyen el surgimiento de la segunda revolución industrial a Henry Ford. El fundador de Ford Motor Company simplificó la producción de automóviles asignando tareas específicas a trabajadores concretos, para que cada uno de ellos se dedicase a una sola labor. Al final de la línea o el proceso de producción, los trabajadores ensamblaban todas las partes que se habían fabricado por separado. Este principio de la línea de montaje se transfirió rápidamente a prácticamente todas las industrias manufactureras. Asimismo, la segunda revolución industrial trajo la electricidad y la maquinaria a los procesos de fabricación, lo que dio el pistoletazo de salida para la era de la producción en cadena o en masa.

Industria 3.0

Los ordenadores se comenzaron a utilizar por primera vez en entornos industriales en los años setenta. De esta manera, se pudo comenzar a informatizar el control de las máquinas y a automatizar fases completas de los procesos. La electrónica fue reemplazando a los humanos en cada vez más tareas, lo que redujo los costes y disparó la producción. El uso de ordenadores ya estaba en cierto modo implementado desde los años cuarenta, pero fue la llegada del ordenador personal (PC) la que propulsó su adopción generalizada en el sector industrial.

Industria 4.0

Abril del 2011 suele ser considerado el inicio de la cuarta revolución industrial. Aunque todavía se utiliza la automatización informatizada, el foco ha pasado de los ordenadores a Internet. Internet de las Cosas (IoC), comunicación máquina a máquina (M2M) y algoritmos: La Industria 4.0 ha traído las redes inteligentes de tecnologías de la información y la comunicación. Gracias al big data, por fin se puede analizar toda la masa de datos existente y utilizarla para optimizar procesos. Asimismo, también ha cobrado importancia la sostenibilidad de los negocios. La habilidad para reciclar y reutilizar los productos es una máxima prioridad hoy en día.

Industria 5.0

Aunque ya se habla a menudo de la Industria 5.0, realmente no es algo que conlleve la quinta revolución industrial. El concepto se refiere más bien a ideas desarrolladas a partir de la Industria 4.0, además de a las últimas tecnologías, como la inteligencia artificial y la realidad virtual. Sin embargo, el foco está puesto en los humanos: la Industria 5.0 se centra en cómo puede ayudar la digitalización a los trabajadores para hacer su trabajo más sencillo, cómo utilizar la IA para realizar tareas tediosas y cómo aprovechar el tiempo libre resultante para dedicarlo a actividades de valor añadido.

Industria 5.0: beneficios clave

La cuarta revolución industrial todavía no ha acabado y el potencial de la transformación digital está lejos de haber sido aprovechado por completo. Muchas empresas no disponen de los recursos financieros necesarios y por eso están todavía en la fase de planificación. Como resultado de esto, solo son unas pocas las empresas que ya están trabajando en entornos de Industria 5.0. Entonces... ¿vale siquiera la pena? Veamos los beneficios clave de la Industria 5.0:

Empleados satisfechos

Hasta ahora, el foco se había puesto en la optimización de los procesos por parte de las personas, no para las personas. Esto está comenzando a cambiar. Las empresas se preguntan: ¿Cómo podemos reducir la carga de trabajo de nuestros empleados? ¿Qué tareas podríamos automatizar? Automatizar tareas tediosas que requieren mucho tiempo permite que los empleados se dediquen a trabajos más importantes, lo que aumenta su satisfacción.

Mejor porfolio de productos

La automatización también deja más tiempo para invertir en la personalización de los productos y la mejora del abanico de servicios y productos ofrecidos. Las analíticas de datos dan lugar a nuevas variaciones y combinaciones de productos, y los modelos de negocio digitales permiten explotar nuevas fuentes de ingresos.

Un negocio preparado para el futuro

Cuando las empresas se centran en las necesidades de los empleados del conocimiento y los usuarios pueden tenerlas en cuenta durante las fases iniciales de producción y adquisición. De esta manera, es más probable que objetivos como la manufactura de productos más eficientes, reciclables y sostenibles se incorporen en las fases de desarrollo y optimización de producto. Las compañías industriales son cada vez más ágiles y flexibles, lo que hace más difícil que pasen por alto este tipo de potencial de mejora.

Resiliencia

El año 2020 aceleró rápidamente la transformación digital. La pandemia de la COVID-19 puso a prueba a las compañías industriales y destacó las debilidades de la Industria 4.0. Los negocios se vieron forzados a repensar y adaptar estos conceptos con gran rapidez, lo que abrió el camino para la Industria 5.0. Gracias a la transformación digital, las empresas se están preparando para hacer frente a elementos disruptores externos y para ser mucho más adaptables.

Ejemplos de tecnologías y aplicaciones de la Industria 4.0

Robots colaborativos

Los robots ya trabajan mano a mano con los humanos. Por ejemplo, asisten en operaciones quirúrgicas y ayudan a ensamblar componentes pesados.

Realidad aumentada (RA)

La RA puede ayudar a reducir la complejidad de las instrucciones de montaje de maquinaria industrial, por ejemplo. Proyecta la parte que quieres montar sobre la máquina y hace que todo el proceso sea más rápido y sencillo.

Gemelos digitales

Los gemelos digitales son imágenes digitales de productos o máquinas físicas. De esta manera, para mejorar la planificación, primero se pueden realizar acciones en la versión digital, como tests de eficiencia, mantenimientos o modificaciones.

Personalización

Los productos personalizados reemplazan a los productos en masa. Las impresoras 3D facilitan la modificación de diseños y crean productos customizados.

Cómo SEW-EURODRIVE consiguió un ROI del 336%

Forrester Consulting analizó el impacto económico total de Doxis Intelligent Content Automation en nuestro cliente SEW-EURODRIVE.

Descubra las importantes conclusiones de este estudio independiente.

Descargar el estudio

Industria 5.0: ¿solo para sectores de producción?

La Industria 5.0 va más allá de la automatización y la optimización de procesos en la producción, y mejora la manera en la que colaboran las personas y las máquinas.

Investigación y desarrollo: El I+D se puede acelerar y optimizar implementando sistemas de IA y analizando grandes cantidades de datos.

Ventas y marketing: La personalización cada vez mayor de productos y servicios puede ayudar a mejorar las estrategias de ventas y marketing.

Atención al cliente: Los sistemas y chatbots basados en IA ayudan a mejorar la atención al cliente y reducir los tiempos de respuesta.

Departamento de IT: La Industria 5.0 requiere una mejor colaboración entre los equipos de IT y de producción para que sea más sencillo integrar los datos y los sistemas.

Departamento financiero: Mediante el uso de la IA, se pueden practicar previsiones y análisis financieros mucho más rápido y con más precisión.

Departamento logístico: La automatización del almacenamiento, el embalaje y los envíos puede mejorar la eficiencia y la precisión.

Control de calidad: Se pueden desplegar IA y sensores para garantizar una mayor calidad y una mejor trazabilidad.

Vuelta a los orígenes: un sistema ECM como base

Costes más bajos, mayor productividad y menor carga de trabajo para los empleados: muchas empresas del sector industrial se centran en cumplir estos objetivos en sus líneas de producción. Sin embargo, lo ideal sería aprovechar la solución en toda la empresa e introducir estrategias de transformación digital end-to-end. Un sistema ECM líder puede revolucionar tus sistemas de gestión de la información y mejorar los procesos en todos los departamentos, como en compras, gestión de proveedores y gestión de facturas. El software procesa la información y la proporciona en el momento, lugar y contexto adecuados.

Esto también tiene un impacto directo en la producción. Por ejemplo, un proceso purchase-to-pay previene problemas en las entregas y cuellos de botella, mientras que una perspectiva de 360 grados del proveedor mejora la gestión de proveedores y beneficia a toda la cadena de suministro.

*https://de.statista.com/statistik/daten/studie/830769/umfrage/bedeutung-von-industrie-40-in-deutschland/