SER Blog Innovation & Technologie

Industrie 5.0: Der Mensch zurück im Mittelpunkt

Bahnt sich nach der jüngsten Revolution der Industrie schon die nächste an? 10 Jahre nach Beginn der vierten industriellen Revolution hatten bereits 62 % der deutschen Industrieunternehmen entsprechende Systeme und Anwendungen etabliert. Weitere 21 % befanden sich noch in der Planungsphase.* Es liegt nahe, dass sich genau diese Unternehmen dafür interessieren, wie sie sich weiterentwickeln können. Und da kommt Industrie 5.0 wie gerufen.

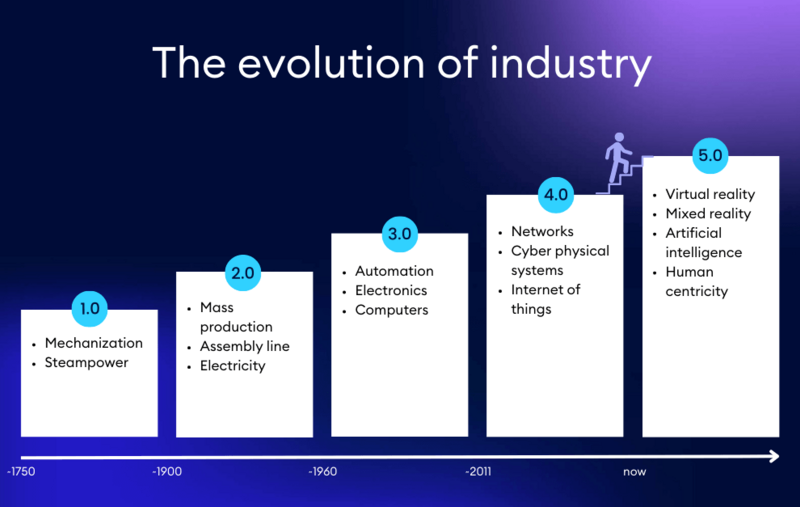

Industrie 1.0

Dampfkraft und Mechanisierung haben die erste industrielle Revolution geprägt. Sie hat im 18. Jahrhundert in England begonnen und wirkte bis in das 20. Jahrhundert hinein. Der Beginn ist allerdings umstritten. Einige Wissenschaftler bezeichnen die Verwendung mittelalterlicher Techniken, wie eine Wassermühle, bereits als revolutionär.

Industrie 2.0

Manch einer mag Henry Ford die Geburt der zweiten industriellen Revolution zusprechen. Der Gründer des Automobilherstellers Ford Motor Company vereinfachte die Fertigung von Autos, indem jeder Arbeiter nur eine bestimmte Teilaufgabe übernahm. Am Ende wurden die Ergebnisse bzw. die gefertigten Komponenten der Arbeiter zusammengebracht. Das Prinzip der Fließarbeit ließ sich schnell auf sämtliche Fertigungsindustrien übertragen. Zudem brachte die zweite industrielle Revolution Elektrizität und Maschinen in die Produktion und gab so den Startschuss für die Massenproduktion.

Industrie 3.0

In den 70ern hielten Computer erstmals Einzug in die Industrie. Das ermöglichte die computergestützte Steuerung von Maschinen und die Automatisierung ganzer Arbeitsschritte. Die Elektronik ersetzte zunehmend den Menschen, senkte Kosten und erhöhte die Produktionszahl. Zwar wurden bereits in den 40ern schon teilweise Rechenmaschinen genutzt, doch erst die Etablierung des Computers im Privathaushalt eröffnete breite Wege für die Industrie.

Industrie 4.0

April 2011 gilt als Start für die vierte industrielle Revolution. Die Idee der computergestützten Automatisierung bleibt. Es verschiebt sich jedoch der Schwerpunkt vom Computer zum Internet. Internet der Dinge, Maschine-zu-Maschine-Kommunikation und Algorithmen: Industrie 4.0 steht für die intelligente Vernetzung der Informations- und Kommunikationstechnologien. Durch Big Data werden endlich die Massen an Daten analysiert und zur Prozessoptimierung genutzt. Übrigens: Die Nachhaltigkeit von Unternehmen wird ebenfalls auf den Prüfstand gestellt. Schon vor der Produktion wird sich Gedanken über die Verwertung der Produkte gemacht.

Industrie 5.0

Obwohl oft die Rede von Industrie 5.0 ist, handelt es sich nicht um die fünfte industrielle Revolution. Gemeint ist vielmehr die Weiterentwicklung der Konzepte aus Industrie 4.0 und die Ergänzung mit neusten Technologien wie Künstliche Intelligenz und Virtual Reality. Dabei liegt der Schwerpunkt in der Menschenzentrierung: Es geht darum, wie die Digitalisierung dem Mitarbeiter hilft und die Arbeit erleichtert, wie lästige Aufgaben durch KI übernommen und die Zeit eher für kreative Aufgaben genutzt werden kann.

Industrie 5.0 – die wichtigsten Vorteile

Die vierte industrielle Revolution ist noch nicht am Ende, die Potenziale der digitalen Transformation nicht ausgeschöpft. Vielen Unternehmen fehlen die finanziellen Mittel, weshalb sie noch in der Planungsphase stehen. Nur wenige Industrieunternehmen beschäftigen sich bereits mit Industrie 5.0. Lohnt sich das überhaupt? Die wichtigsten Vorteile der Industrie 5.0:

Zufriedene Mitarbeiter

Der Fokus lag bisher auf der Prozessoptimierung durch den Menschen und nicht für den Menschen. Das ändert sich jetzt. Unternehmen beschäftigen sich mit der Frage: Wie kann ich meine Mitarbeiter entlasten, welche Aufgaben kann ich ihnen durch Automatisierung abnehmen? Lästige Arbeitsschritte werden gegen einen größeren Gestaltungsraum getauscht und unzufriedene Mitarbeiter gegen Kreativität und Zufriedenheit.

Verbessertes Produktportfolio

Die lästigen Arbeitsschritte sind meist auch die zeitintensiven. Durch die Automatisierung bleibt mehr Zeit für eine stärkere Personalisierung der Produkte und eine Verbesserung des Dienstleistungs- und Produktangebotes. Analysen der Daten ergeben neue Produktvariationen und -kombinationen und digitale Geschäftsmodelle die Möglichkeit zur Erschließung neuer Einkommensquellen.

Zukunftssicherheit

Der Fokus auf Mitarbeiter und Endkunde schafft neue Prozesse, in denen sich schon am Anfang der Wertschöpfungskette Gedanken über die Auswirkungen gemacht wird. Weniger Abfallprodukte, Wiederverwertbarkeit und Nachhaltigkeit fließen mit ein in die Produktentwicklung und -optimierung. Industrieunternehmen werden so flexibler und agiler und schauen weniger verpassten Chancen hinterher.

Resilienz

Das Jahr 2020 gilt als Digitalisierungstreiber. Die COVID-19-Pandemie hat Industrieunternehmen und die Konzepte von Industrie 4.0 auf eine harte Probe gestellt und Schwächen offengelegt. Schnelles Umdenken und die Anpassung der Konzepte ebneten den Weg für Industrie 5.0. Unternehmen bereiten sich durch die digitale Transformation auf äußere Einflüsse vor und werden schneller anpassungsfähig.

Was Führungskräfte der Fertigungsindustrie bewegt

Unsere internationale Umfrage ergab:

- Die 5 größten Hürden in der Industrie

- Die 6 wichtigsten Trends, die Sie nicht verpassen dürfen

- Die 3 chancenreichsten Digitalisierungsprojekte 2024

Beispiele für Technologien und Anwendungen von Industrie 4.0

Hey Doxi, nenne mir bitte Beispiele für Technologien und Anwendungen von Industrie 4.0!

Beispiele für Technologien und Anwendungen von Industrie 4.0

Kollaborative Roboter

Roboter sind nicht mehr durch einen Sicherheitszahn abgeschirmt, sondern arbeiten direkt mit dem Menschen zusammen. Roboter unterstützen schon heute in der Medizin bei Operationen oder helfen bei der Montage von schweren Bauteilen.

Augmented Reality (AR)

Montageanleitungen von Industriemaschinen wird durch den Einsatz von AR ein Stück Komplexität genommen werden. Das zu montierende Bauteil wird auf die Maschine projiziert, was die Montage beschleunigt und vereinfacht.

Digitale Zwillinge

Digitale Zwillinge sind digitale Abbilder von physischen Produkten oder Maschinen. Effizienztests, Wartungen oder Anpassungen lassen sich so erst digital testen und besser planen.

Personalisierung

Individuelle Produkte ersetzen Massenprodukte. 3D-Drucker ermöglichen einfache Produktanpassungen für ein personalisiertes Produkt.

Industrie 5.0 – nur in der Produktion?

Die Industrie 5.0 geht über die Automatisierung und Prozessoptimierung in der Produktion hinaus und verbessert die Zusammenarbeit zwischen Menschen und Maschine.

Forschung und Entwicklung: Durch die Implementierung von KI-Systemen und der Analyse großer Datenmengen kann die Forschung und Entwicklung beschleunigt und optimiert werden.

Vertrieb und Marketing: Mit der zunehmenden Personalisierung von Produkten und Dienstleistungen können Vertriebs- und Marketingstrategien verbessert werden.

Kundenservice: KI-Systeme und Chatbots können eingesetzt werden, um den Kundenservice zu verbessern und die Reaktionszeiten zu verkürzen.

IT-Abteilung: Die Industrie 5.0 erfordert eine stärkere Zusammenarbeit zwischen IT und Produktionsabteilungen, um die Integration von Daten und Systemen zu erleichtern.

Finanzabteilung: Durch den Einsatz von KI-Systemen können Finanzanalysen und Prognosen schneller und genauer durchgeführt werden.

Logistikabteilung: Durch die Automatisierung von Lagerung, Verpackung und Versand können Effizienz und Genauigkeit verbessert werden.

Qualitätskontrolle: KI-Systeme und Sensoren können eingesetzt werden, um eine höhere Qualität und eine bessere Rückverfolgbarkeit zu gewährleisten.

Back to the roots – ECM-System als Grundlage

Reduzierte Kosten, gesteigerte Produktivität und Entlastung der Mitarbeiter: Viele Industrieunternehmen blicken bei diesen Zielen auf die Produktion. Dabei sollten Sie das Optimierungspotenzial unternehmensweit ausschöpfen und Digitalisierungsstrategien ganzheitlich umsetzen. Ein modernes ECM-System revolutioniert Ihr Informationsmanagement und verbessert Prozesse in allen Abteilungen, wie beispielsweise Einkauf, Lieferanten- und Rechnungsmanagement. Die Software stellt benötigte Informationen zur richtigen Zeit, am richtigen Ort und im richtigen Kontext zur Verfügung.

Das hat auch einen direkten Einfluss auf die Produktion. Beispielsweise kann ein optimierter Purchase-to-Pay-Prozess Lieferprobleme und Engpässe verhindern oder eine 360 Grad Sicht auf den Lieferanten verbessert das Lieferantenmanagement sowie die gesamte Lieferkette.

Jetzt zum Newsletter anmelden

Die neusten Digitalisierungstrends, Gesetze und Richtlinien sowie hilfreiche Tipps direkt in Ihrem Postfach.

Wie können wir helfen?

+49 (0) 228 90896-0Ihre Nachricht hat uns erreicht!

Wir freuen uns über Ihr Interesse und melden uns in Kürze bei Ihnen.